Литье под давлением – это производственный процесс, используемый для изготовления деталей путем впрыскивания расплавленного материала под высоким давлением в металлическую форму. Этот метод особенно подходит для производства изделий из пластмасс, но также может использоваться для металлов, стекла и резиновых смесей. Ключевым элементом процесса является пресс-форма, которая имеет полости, соответствующие форме желаемой детали. Расплавленный материал заполняет эти полости, охлаждается и затвердевает, после чего форма открывается, и готовая деталь извлекается.

Современные изготовление пластиковых корпусов на заказ литьем под давлением позволяют создавать изделия с высочайшей степенью детализации и точности. Этот процесс идеально подходит для производства как простых, так и очень сложных геометрических форм, что делает его универсальным инструментом для инженеров и дизайнеров. Скорость цикла, которая может составлять от нескольких секунд до нескольких минут, обеспечивает высокую производительность, что особенно важно при крупносерийном производстве.

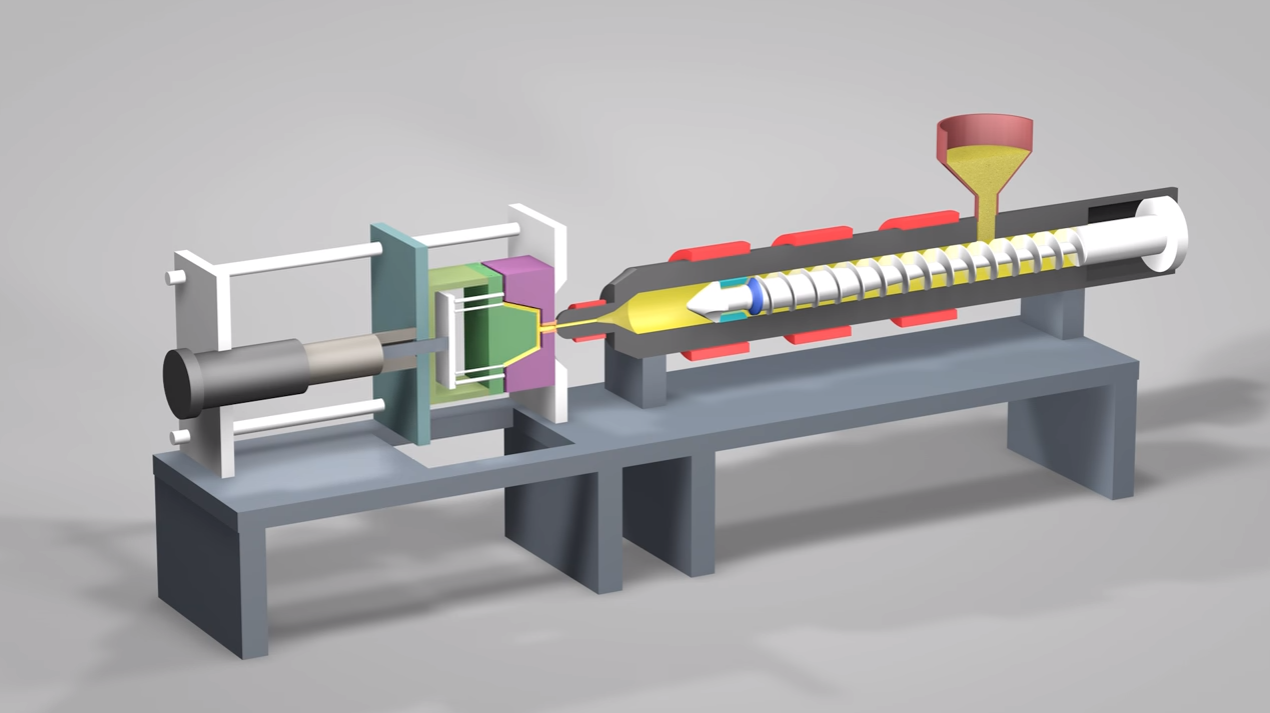

Принцип работы литьевой машины

Литьевая машина, или термопластавтомат, является сердцем процесса литья под давлением. Основной принцип ее работы заключается в следующем: гранулы пластмассы загружаются в бункер, откуда они поступают в цилиндр нагрева. Внутри цилиндра находится шнек, который вращается и перемешивает пластик, одновременно нагревая его до состояния расплава. Нагретая пластмасса под давлением выталкивается через сопло в закрытую пресс-форму. Полость формы заполняется расплавом, который затем быстро охлаждается. После затвердевания пластмассы форма раскрывается, и готовое изделие выталкивается из нее.

Существуют различные типы литьевых машин, отличающиеся по принципу впрыска (гидравлические, электрические, гибридные) и по усилиям смыкания формы. Выбор машины зависит от размера и сложности изготавливаемой детали, а также от требуемой производительности. Современные машины оснащены сложными системами управления, позволяющими точно контролировать все параметры процесса: температуру, давление, скорость впрыска, время охлаждения и цикл.

Роль пресс-формы

Пресс-форма – это ключевой инструмент в литье под давлением. Она представляет собой сложную металлическую конструкцию, состоящую из двух или более частей, которые плотно смыкаются, образуя полость. Именно форма этой полости определяет геометрию изготавливаемой детали. Пресс-формы изготавливаются из высокопрочных сталей, способных выдерживать высокое давление и температуру. Качество пресс-формы напрямую влияет на качество и точность конечного изделия.

Изготовление пресс-формы – это сложный и дорогостоящий процесс, который требует высокой точности обработки. Важными элементами пресс-формы являются: система впрыска (каналы, по которым расплав поступает в полость), система охлаждения (каналы для циркуляции охлаждающей жидкости, обеспечивающей быстрое затвердевание изделия), система выталкивания (поршни или стержни, которые выталкивают готовое изделие из формы) и система вентиляции (для удаления воздуха из полости формы).

Преимущества литья под давлением для изготовления корпусов

Литье под давлением предлагает ряд неоспоримых преимуществ при изготовлении пластиковых корпусов, что делает его предпочтительным выбором для многих производителей. Среди наиболее значимых преимуществ – высокая точность, возможность создания сложных форм, экономическая эффективность при больших объемах производства, а также широкий выбор материалов.

Технология позволяет добиваться превосходной повторяемости от партии к партии, что гарантирует идентичность всех выпускаемых изделий. Это особенно важно для продукции, где требуется строгий контроль качества и соответствие стандартам. Кроме того, литье под давлением позволяет интегрировать различные функциональные элементы непосредственно в корпус, сокращая количество операций по сборке и снижая общую стоимость изделия.

Экономическая эффективность

Экономическая эффективность литья под давлением проявляется в нескольких аспектах. Хотя первоначальные затраты на проектирование и изготовление пресс-формы могут быть значительными, они быстро окупаются при серийном производстве. Высокая скорость цикла и автоматизация процесса позволяют значительно снизить трудозатраты и увеличить производительность. Кроме того, литье под давлением позволяет использовать более дешевые полимерные материалы, а также эффективно перерабатывать отходы производства, минимизируя тем самым потери сырья.

По сравнению с другими методами производства, такими как механическая обработка или вакуумное формование, литье под давлением зачастую оказывается более выгодным для производства больших партий деталей. Это связано с тем, что после изготовления формы, стоимость каждой последующей детали становится значительно ниже. Оптимизация конструкции пресс-формы и производственного процесса может привести к дополнительной экономии, делая конечный продукт более конкурентоспособным на рынке.

Сложность форм и детализация

Литье под давлением – это технология, которая позволяет создавать пластиковые корпуса практически любой сложности. Возможность создавать очень тонкие стенки, сложные рельефы, ребра жесткости, резьбовые соединения, пазы и выступы делает эту технологию незаменимой для проектирования изделий с высокой функциональностью и эргономичностью. Интеграция нескольких деталей в единый корпус часто возможна благодаря литью под давлением, что упрощает сборку и повышает прочность изделия.

Точность, с которой могут быть воспроизведены мелкие детали и сложные геометрические элементы, поражает. Это позволяет создавать корпуса, которые не только функциональны, но и эстетически привлекательны. Дизайнеры могут воплощать самые смелые идеи, не беспокоясь о технических ограничениях, которые часто присущи другим методам производства. Возможность создания сложных текстур поверхности, имитирующих различные материалы, также является важным преимуществом.

Широкий выбор материалов

Пластмассы – это обширная группа материалов, обладающих разнообразными свойствами. Литье под давлением позволяет работать с большинством термопластов, каждый из которых обладает своими уникальными характеристиками. Это могут быть:

- Полипропилен (PP): Легкий, прочный, химически стойкий, часто используется для бытовой техники и упаковки.

- Полистирол (PS): Жесткий, хорошо поддается окрашиванию, используется для одноразовой посуды и игрушек.

- Акрилонитрилбутадиенстирол (ABS): Прочный, ударостойкий, с хорошей поверхностной отделкой, широко применяется в электронике, автомобильной промышленности и производстве бытовой техники.

- Поликарбонат (PC): Очень прочный, прозрачный, с высокой ударной вязкостью, используется для защитных экранов, оптических компонентов.

- Полиамиды (PA, например, нейлон): Высокая прочность, износостойкость, термостойкость, применяется в машиностроении и автомобильной промышленности.

- Полиэтилен (PE): Гибкий, химически стойкий, используется для бутылок, пленок и контейнеров.

Выбор конкретного полимера зависит от требуемых свойств конечного изделия: прочности, термостойкости, химической стойкости, электроизоляционных свойств, цвета, текстуры и, конечно же, стоимости. Возможность компаундирования – смешивания полимеров с различными добавками (наполнителями, красителями, стабилизаторами) – позволяет получать материалы с заданными свойствами, расширяя диапазон применения технологии.

Процесс изготовления пластиковых корпусов

Изготовление пластиковых корпусов на заказ литьем под давлением – это многоэтапный процесс, который начинается задолго до того, как пластик попадет в пресс-форму. Каждый этап играет критически важную роль в достижении желаемого результата. От выбора материала до финальной проверки качества – все должно быть тщательно спланировано и выполнено.

В этом разделе мы подробно рассмотрим каждый из этих этапов, чтобы вы могли получить полное представление о том, как происходит создание пластикового корпуса, и какие факторы влияют на успех всего проекта. Понимание этих нюансов позволит вам более эффективно взаимодействовать с производителями и принимать обоснованные решения.

Проектирование и моделирование

Первым и одним из самых важных этапов является проектирование. На этом этапе создается трехмерная модель будущего корпуса с помощью специализированного программного обеспечения (CAD – Computer-Aided Design). Инженеры и дизайнеры учитывают все требования к изделию: функциональность, эргономику, эстетику, а также технологические особенности литья под давлением. Важно предусмотреть места для креплений, отверстия, ребра жесткости, а также возможность легкого извлечения детали из формы.

На этапе проектирования часто используется программное обеспечение для симуляции литья (CAE – Computer-Aided Engineering). Эти программы позволяют смоделировать процесс заполнения формы расплавленным пластиком, предсказать возможные дефекты (например, утяжины, коробление, недолив), оптимизировать параметры литья и конструкцию пресс-формы. Это позволяет существенно сократить время и затраты на прототипирование и снизить риск ошибок на этапе производства.

Выбор и подготовка материала

Выбор полимерного материала является критически важным шагом. Как уже упоминалось, существует огромное разнообразие полимеров, каждый из которых обладает своими уникальными свойствами. Окончательный выбор зависит от назначения корпуса, условий эксплуатации, требований к прочности, термостойкости, химической стойкости, внешнему виду и, конечно же, бюджету. Специалисты компании-производителя помогут подобрать оптимальный материал, исходя из ваших требований.

Подготовка материала включает в себя сушку гранул полимера, поскольку многие пластмассы гигроскопичны (впитывают влагу из воздуха). Влага, оставшаяся в гранулах, может привести к дефектам поверхности и снижению механических свойств изделия. Подготовка также может включать компаундирование – смешивание основного полимера с различными добавками, такими как красители, наполнители (стекловолокно, тальк), УФ-стабилизаторы, антипирены и другие, для придания материалу требуемых свойств.

Изготовление пресс-формы

Изготовление пресс-формы – это сложный, высокоточный процесс, который требует значительных временных и финансовых вложений. Этот этап является наиболее ответственным, поскольку качество пресс-формы напрямую влияет на качество и точность изготавливаемых изделий. Пресс-формы изготавливаются на специализированном оборудовании с использованием высокоточных станков с ЧПУ (числовым программным управлением).

Процесс изготовления включает в себя:

- Проектирование пресс-формы: Разработка детальной конструкции пресс-формы с учетом всех элементов (полость, впускная система, система охлаждения, система выталкивания, вентиляция).

- Обработка металлической заготовки: Фрезерование, токарная обработка, электроэрозионная обработка для формирования необходимых элементов пресс-формы.

- Термическая обработка: Закалка и отпуск для придания металлу необходимой прочности и износостойкости.

- Полировка: Шлифовка и полировка рабочей поверхности формы для достижения необходимой гладкости и облегчения извлечения изделия.

- Сборка: Сборка всех компонентов пресс-формы в единое целое.

- Тестирование: Пробные циклы литья для проверки работоспособности формы и качества отливаемых изделий.

Срок изготовления пресс-формы может варьироваться от нескольких недель до нескольких месяцев, в зависимости от сложности формы и ее размеров.

Литье под давлением

После изготовления и тестирования пресс-форма устанавливается на литьевую машину. Далее следует собственно процесс литья: гранулы пластика загружаются в бункер, нагреваются до расплавленного состояния, затем под высоким давлением впрыскиваются в закрытую пресс-форму. После заполнения полости формы расплавленный пластик охлаждается, затвердевает, и пресс-форма раскрывается, выталкивая готовое изделие. Цикл повторяется.

Параметры литья, такие как температура расплава, температура формы, давление впрыска, скорость впрыска, время выдержки под давлением и время охлаждения, тщательно контролируются и оптимизируются для каждого конкретного материала и детали. Эти параметры оказывают непосредственное влияние на качество изделия, его механические свойства, внешний вид и отсутствие дефектов. Современные литьевые машины оснащены автоматизированными системами управления, которые позволяют точно регулировать все эти параметры и обеспечивать высокую повторяемость процесса.

Пост-обработка и контроль качества

После извлечения из формы готовые изделия могут потребовать некоторой пост-обработки. Это может включать удаление облоя (излишков пластика, которые могли образоваться по линии разъема формы), придание шероховатости или, наоборот, полировку поверхности, сверление дополнительных отверстий, сварку или склейку отдельных элементов, а также нанесение покрытий или маркировки.

Контроль качества является неотъемлемой частью процесса. Проводятся различные виды контроля: визуальный осмотр на предмет дефектов поверхности, проверка размеров и геометрии изделия с помощью измерительных инструментов, тестирование механических свойств (прочность, ударная вязкость, термостойкость) и, при необходимости, функциональное тестирование. Только после успешного прохождения всех этапов контроля качества изделия допускаются к дальнейшей сборке или отгрузке.

Факторы, влияющие на успешное изготовление

Успешное изготовление пластиковых корпусов на заказ литьем под давлением зависит от множества факторов, которые тесно взаимосвязаны. Игнорирование одного из них может привести к снижению качества, увеличению сроков производства или даже к полной неудаче проекта. Поэтому комплексный подход и внимание к деталям на каждом этапе являются залогом успеха.

В этом разделе мы рассмотрим ключевые аспекты, которые необходимо учитывать при планировании и реализации проекта по изготовлению пластиковых корпусов. Эти знания помогут вам избежать распространенных ошибок и добиться наилучших результатов.

Выбор правильного партнера-производителя

Выбор надежного партнера-производителя – один из самых важных шагов. Опыт, репутация, технологические возможности, наличие необходимого оборудования и квалифицированного персонала – все это играет ключевую роль. Желательно ознакомиться с портфолио компании, узнать о ее предыдущих проектах, пообщаться с представителями, чтобы оценить их компетентность и готовность к сотрудничеству.

Обратите внимание на следующие моменты при выборе производителя:

- Опыт работы с вашим типом изделий и используемыми материалами.

- Наличие собственного конструкторского отдела и возможности проведения симуляций.

- Современное оборудование и системы контроля качества.

- Прозрачность производственных процессов и коммуникации.

- Репутация и отзывы от других клиентов.

- Соблюдение сроков и бюджета.

Хороший производитель не просто выполнит заказ, но и сможет предложить свои рекомендации, помочь оптимизировать конструкцию и выбрать наилучшие материалы.

Оптимизация конструкции детали

Даже хорошо спроектированная деталь может потребовать оптимизации с точки зрения технологии литья под давлением. Инженеры-технологи производителя могут предложить изменения, направленные на:

- Снижение стоимости: Например, путем уменьшения толщины стенок там, где это допустимо, или оптимизации геометрии для сокращения расхода материала.

- Улучшение заполнения формы: Изменение расположения литниковых систем, добавление ребер жесткости для предотвращения коробления.

- Уменьшение времени цикла: Оптимизация геометрии для более быстрого охлаждения.

- Снижение вероятности дефектов: Устранение острых углов, обеспечение равномерной толщины стенок, добавление радиусов.

- Упрощение конструкции пресс-формы: Что может снизить ее стоимость и время изготовления.

Тесное взаимодействие между вашим конструкторским отделом и технологами производителя на этапе проектирования и прототипирования является залогом создания оптимальной конструкции.

Соблюдение технологических параметров

Правильная настройка и соблюдение технологических параметров литья – это основа для получения качественных изделий. Даже с идеальной пресс-формой и отличным материалом, некорректные параметры могут привести к дефектам. К ним относятся:

- Температура расплава: Слишком низкая температура приведет к недоливу, слишком высокая – к деградации материала или термическим дефектам.

- Температура формы: Влияет на скорость охлаждения и кристаллизацию полимера, а также на скорость цикла.

- Давление впрыска: Должно быть достаточным для полного заполнения формы, но не чрезмерным, чтобы избежать деформации или брака.

- Скорость впрыска: Влияет на качество поверхности, структуру материала и вероятность образования утяжин.

- Время охлаждения: Определяет время, необходимое для затвердевания детали.

- Время выдержки под давлением: Компенсирует усадку материала при охлаждении.

Опытные технологи умеют подбирать оптимальные параметры, исходя из свойств материала, геометрии детали и конструкции пресс-формы, а также контролировать их в процессе производства.

Заключение

Изготовление пластиковых корпусов на заказ литьем под давлением – это сложный, но высокоэффективный процесс, который позволяет создавать изделия самых разнообразных форм и размеров с высокой точностью и повторяемостью. От проектирования до контроля качества, каждый этап требует внимательного отношения и профессионального подхода. Выбор правильного материала, разработка оптимальной конструкции, изготовление качественной пресс-формы и точное соблюдение технологических параметров – все это ключевые элементы, обеспечивающие успех проекта.

Независимо от того, нуждаетесь ли вы в прототипах для тестирования, в небольших партиях для нишевых продуктов или в крупносерийном производстве, литье под давлением предлагает гибкость, скорость и экономическую эффективность, которые трудно превзойти. Инвестиции в качественное проектирование и сотрудничество с опытными производителями окупаются в виде надежных, долговечных и эстетически привлекательных пластиковых корпусов, отвечающих самым высоким требованиям.